Mensajes: 125

Temas: 15

Registro en: Jun 2022

Location: madrid

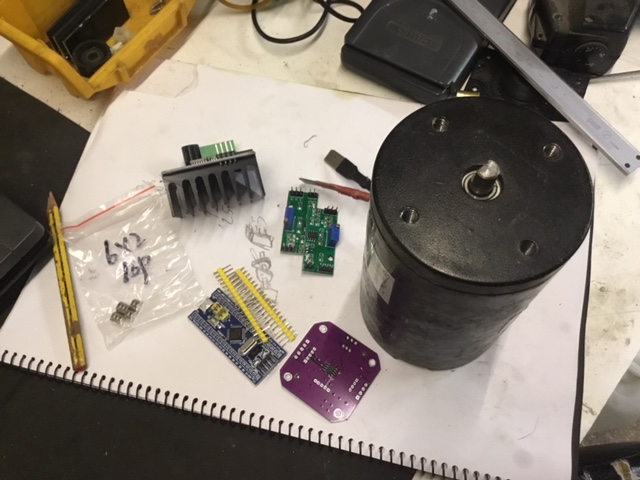

hola, estoy teniendo problemas con los pwm que uso para mover los motores de los ejes de la fresadora. ya es la tercera vez esta semana que le cambio algún mosfet, y me tié quemao.

este es el pwm que uso

![[Imagen: Sdbb0760e464b46c697cbee030ab70e5bW.jpg]](https://ae01.alicdn.com/kf/Sdbb0760e464b46c697cbee030ab70e5bW.jpg)

y el motor pone que aguanta 20amp a 12v. he tirado de fuentes de 12, 24, 36v con esta última aguantan mas tiempo. refrigerado con ventilador... a veces se ponen en corto incluso estando frio.

moviendo la maquina, en el amperimetro. poniendolo a tope son unos 6-8amp. el pico del arranque es lo que le duele.

había comprado chuches para hacerle un control. pero de drivers de potencia, del dicho al trecho.... he estado mirando esa placa y usa una burrada de nce7190 que cada uno son de 60amp, 300 de pico y ajj. mejor preguntar que empezar a hacer ingenieria inversa. creo que se queman por estar alimentados directamente en paralelo. una resistencia gorda de 1ohm en cada uno, no dejaría pasar toda la corriente por uno solo poniendolo en corto. casi siempre es el mismo, el último de la cola.

también he probado poniendole diodos rapidos mas gordos, ajj! y ná.

de que tirais vosotros que teneis maquinas mas grandes??

el condenao que tié la culpa es este. encima es que ni se calienta. el del z igual, solo que lo uso mucho menos y no tiene tanta carga. pero también gripa

estoy intentando acordarme de como funcionaba un circuito puente en h. que usaba un comparador para limitar el ancho de pulso de la señal al llegar al limite. control por chopping creo recordar. por si a alguno le resuena algo de esto y me puede dar una colleja y decirme que estoy buscando.

un saludo

Mensajes: 540

Temas: 27

Registro en: Oct 2020

Location: leon

Deberia ir sobrao...por lo que pone la foto....puede q esten mal el motor aunq no creo.. ( q las escobillas no asienten bien y se hagan picos) pero vamos q no creo q esos motores pasen de 8A ... prueba con algun otro pwm distinto

Mensajes: 685

Temas: 72

Registro en: Dec 2020

Location: Alemania

10-31-2022, 12:15 PM

(Última modificación: 10-31-2022, 12:20 PM por Trg20.)

Madre mia, va sin MOSFETs el controlador. Que mosfets lleva de serie?

Entiendo que es un puente H con 3 mosfet en cada brazo de la H. Hay que partir que no es recomendable usar MOSFETs en paralelo, como mucho si son de los dobles que van en un encapsulado de esta manera te aseguras que todos tienen unos parametros proximos, de otra forma puedes generar que por un MOSFET pase mucha mas corriente que por el otro.

Entiendo que si cuando usas una fuente de mas voltage, dices que te duras mas, puede ser que sea la corriente la que te casque los MOSFETs.

Puedes medir la corriente que necesita el motor en el arranque si mides la resistencia de los bobinados del mismo en vacio, se reduce a medida que el motor empieza a arrancar, pueden tener una corriente de arranque (inrush current) bastante elevada.

Entiendo que la resistencia es para limitar la corriente de arranque.

Luego otro tema tambien que se me ocurre es la sincronizacion, no creo que los dos brazos de la H que conmutan para una direccion los MOSFET se activen exactamente al mismo momento, habria que ver que corriente pasa por el ultimo en activarse. Mas luego que no en algun momento haya un camino a Ground solo por MOSFETs, si dos de un mismo lado por A o por B se activan al mismo tiempo.

He visto usar a Michael en sus videos unos del estilo de este:

https://es.aliexpress.com/item/100500200...uTR7OtVf4g

Y parecen ir bien....

Hay bastante info sobre puentes en H aqui:

https://www.modularcircuits.com/blog/art...e-secrets/

Saludos!!

Mensajes: 35

Temas: 2

Registro en: Oct 2022

Location: Santiago de Compostela

Hola!

Es muy difícil saber lo que pasa con los datos que aporta, haría falta hacer medidas con un osciloscopio para ver en tiempo real los picos de tensión y corriente.

Puede ser lo que usted comente pero es muy raro que se queme por ser el primero que entre a conducir.

Algunas de las placas que se venden como esas están defectuosas pero si ya ha cambiado alguno de los transistores y se le vuelve a quemar el mismo, no debería ser un problema de los semiconductores empleados.

Sabe si en la placa hay un diodo para protección de la tensión de recuperación del inducido del motor?

O lo que es lo mismo, en paralelo con el motor hay algún diodo para proteger a los transistores contra los picos de tensión por carga inductiva cuando los transistores se abren en los flancos del PWM?

Si quiere y tiene algo de instrumental de medida podemos hacer unas pruebas para salir de dudas.

La idea de poner una resistencia en serie con cada transistor no es mala idea pero le aumentará bastante las perdidas y consecuentemente el calor y si el fallo es por picos de tensión no le solucionarán el problema.

Si tiene instrumental podemos ir por partes hasta averiguar cual es el problema.

Para hacer las pruebas solo hay un inconveniente por mi parte y es que viajo bastante por trabajo y no siempre me puedo conectar al foro.

Usted dirá.

Saludos

Mensajes: 125

Temas: 15

Registro en: Jun 2022

Location: madrid

gracias, por la ayuda

kankarrio

a mi también me resultaba raro que consumiese tanto. las escobillas están bién, anda que ole.

pero tengo mas motores como ese y pasa igual.

trg20

lleva unos pocos. no es un puente en h. es a capón on-off. todos los mosfet en paralelo. para cambiar de dirección lo hago con interruptores.

con mas voltage creo que dura mas, por que tengo que ir con cuidao al darle caña. que van fuerte esos motores

ahora le echo un ojo a los enlaces

pepepontevedra

se que son pocos datos, aparte de medir resistencias, amp, volt.... aqui solo dispongo de un polimetro chungo. tengo de cuasi todo, pero en casa de mi viejo. es material de otra epoca, ya le he dicho que me voy a pasar a por osciloscopio y alguna otra gaita.

si, la placa tiene diodos schloty, también se lo cambié por otro mas gordo. una de las veces se rompió.

comentaba que había pillado chuches.

un driver bts7960 que ponía que daba 43amp y me pareció que llegaba. pero me da que no.

stm32f108, encoder magnético mt6701, comparadores.... juguetes pá el invierno.

voy a ir buscando mas info y probando con otro motor mas pequeño que tengo por aquí ese driver. y así me doy tiempo para encontrar otro que sirva para estos motores.

Mensajes: 35

Temas: 2

Registro en: Oct 2022

Location: Santiago de Compostela

Hola!

Tengo un módulo de control PWM igual o muy similar a suyo.

Así a primera vista lo he mirado y ya veo que tiene un error de diseño, que dependiendo del consumo y la impedancia del motor puede hacer que se mueran los transistores. Le han puesto unos condensadores electrolíticos de bastante capacidad justo a la salida antes de los dos relés de inversión de giro.

Supongo que usted sabe como funcionan esos módulos.

Se basan en aplicarle al motor impulsos de tensión de una frecuencia fija elevada de más o menos duración para conseguir un buen par y al mismo tiempo regulando la velocidad cuando los motores son de CC.

El módulo que tengo yo tiene unos condensadores electrolíticos de bastante valor en la salida de PWM, con esos condensadores puestos a la salida lo que hace es convertir los impulsos en una tensión continua pero a costa de incrementar mucho la corriente inicial sobre los MOS de potencia.

Antes de que se popularizaran los transistores MOS y los IGBT se solía hacer el control de velocidad con rectificadores controlados. Se hacía con tiristores variando el ángulo de disparo para variar el tiempo de aplicación de tensión al motor pero al ser con la red normalizada solo se puede conseguir frecuencias de 100 hercios y el rendimiento era bajo, ahora se hace con control electrónico y la frecuencia suele se de mas de un Khz.

Bueno no me lio más con la explicación que es un rollo.

Lo que le puedo asegurar es que casi todo que se compra a los chinos hay que sobredimensionarlo como mínimo el doble y si se puede el triple mejor.

Esta semana como hay un festivo ando por Galicia y espero tener tiempo para probar el módulo mío, pero ya le digo que poner un condensador de gran capacidad en la salida no es una buena idea.

Sería buena idea si antes ponemos una inductancia como en las fuentes conmutadas ya que en ese caso en la salida tendremos una tensión proporcional al ancho del pulso e inversamente proporcional al consumo, pero esa no es la filosofía de los sistemas de regulación por PWM que se basan en aplicar toda la tensión al motor, e incluso hasta un 30 ó 50% más de la nominal durante periodos muy breves para mejorar el par pero controlando el tiempo que la tensión esta presente.

Por ejemplo en los variadores de frecuencia, que también se basan en el mismo principio, la frecuencia de conmutación mínima suele ser de 4Khz.

Cuando tenga el osciloscopio a mano me lo dice y hacemos una medida.

Por cierto, si el osciloscopio que puede conseguir es digital podrá ver las señales mucho mejor.

Saludos.

Mensajes: 125

Temas: 15

Registro en: Jun 2022

Location: madrid

de momento le he cambiado otro, otra vez. y parece que va. a ver lo que aguanta. preguntaba que usaban por aquí, con maquinas mas grandes. pá tirar las placas estas mu lejos.

si, si.... digital no. los osciloscopios son analógicos. hay que ser mu rapido mirando. mi viejo es mas de valvulas que de chips.

ayer empezó un nuevo barquito

y los equipos pá casa. verás cuando me toque explicar que tó eso es para reparar la batidora.

eso que comentas de variar el angulo de disparo con tiristores, triacs. es mas de motores de inducción, no??

Mensajes: 35

Temas: 2

Registro en: Oct 2022

Location: Santiago de Compostela

Hola!

Con ese osciloscopio algo se hará.

No es el más adecuado ya que hay que ver los transitorios de tensión y corriente en tiempo real, pero algo se hará.

No, la variación del ángulo de rectificación con tiristores se hace y se hacía para el control de cargas resistivas, por ejemplo para variar el calor emitido por una resistencia o la temperatura alcanzada por un determinado elemento, y para motores con escobillas, también se hace para unos motores de inducción sin escobillas, no me acuerdo como se llaman, que se utilizan en sistemas de ventilación donde para variar la velocidad se hace cambiando la tensión que se le aplica. En algunos casos a estos motores se les ponía un autotransformador con varias tomas para bajar o subir la tensión y regular las revoluciones.

En la actualidad creo que eso es obsoleto y se utilizan reguladores electrónicos. No estoy al día de esos métodos ya que no trabajo en ese campo.

Los motores síncronos y asíncronos, como los comúnmente usados de jaula de ardilla, no son adecuados para regular la velocidad por variación de la tensión aplicada.

Los de jaula de ardilla tienen un rotor construido en forma de una jaula conductora en cortocircuito y consiguen la repulsión o atracción magnética por el deslizamiento que se produce entre el campo inductor y las revoluciones del inducido, por eso, su velocidad cambia ligeramente con la carga y nunca es igual a la frecuencia de red. Se habrá fijado usted que para un motor de 2 polos y a 50 Hz. Las revoluciones nominales suelen ser sobre 2.800 o algo más por minuto en vez de las teóricas 3.000

Saludos

Mensajes: 29

Temas: 4

Registro en: Oct 2020

Location: Huelva

Sólo un pequeño dato. A algunos reguladores PWM de baja calidad con mosfet no les gusta que el motor siga girando una vez han dejado de conducir. Algunos incluso ponen en corto todos los mosfet para aplicar freno eléctrico, lo que es bastante perjudicial si el motor gira a muchas rpm.

Saludos.

Mensajes: 35

Temas: 2

Registro en: Oct 2022

Location: Santiago de Compostela

11-03-2022, 06:33 AM

(Última modificación: 11-03-2022, 06:35 AM por Pepepontevedra.)

(11-02-2022, 09:22 PM)stmoi escribió: Sólo un pequeño dato. A algunos reguladores PWM de baja calidad con mosfet no les gusta que el motor siga girando una vez han dejado de conducir. Algunos incluso ponen en corto todos los mosfet para aplicar freno eléctrico, lo que es bastante perjudicial si el motor gira a muchas rpm.

Saludos.

Si, es cierto, y suele ser la causa de muchas averías. Estos reguladores chinos son muy sencillos y tienen pocas protecciones, el que tengo yo conmuta a 20Khz. No digo que no funcionen pero por poco más los podían hacer algo mejores y más robustos.

20Khz. En el PWM me parece una velocidad excesiva para muchos motores. Con esa frecuencia de conmutación si el motor tiene algo de capacidad entre el bobinado y el rotor, que seguro tendrá, se producirán chispas en los rodamientos y la vida de los mismos se reduce mucho al igual que pasa con los motores de jaula de ardilla cuando se les pone un variador con la frecuencia de PWM muy alta y el motor no está construido para funcionar con el.

Según como esté construido el regulador, si el motor gira con los MOS en abierto pueden aparecer sobretensiones que dañan los semiconductores.

En este regulador en concreto el apagado total lo hace con un relé al igual que hace el cambio de giro pero si se baja bruscamente la velocidad hasta apagar el PWM y el motor sigue girando si que se da esa situación.

Por eso le pedí que consiguiese un osciloscopio, pues como estas sobretensiones suelen ser picos de corta duración, con el polímetro no se miden bien.

A ver cuando tenga tiempo y ya disponga de osciloscopio que se ve en las medidas, para quitar alguna conclusión con seguridad.

|

![[Imagen: Sdbb0760e464b46c697cbee030ab70e5bW.jpg]](https://ae01.alicdn.com/kf/Sdbb0760e464b46c697cbee030ab70e5bW.jpg)

![[Imagen: Sdbb0760e464b46c697cbee030ab70e5bW.jpg]](https://ae01.alicdn.com/kf/Sdbb0760e464b46c697cbee030ab70e5bW.jpg)